□杨峰 记者 张惠婷 文/图

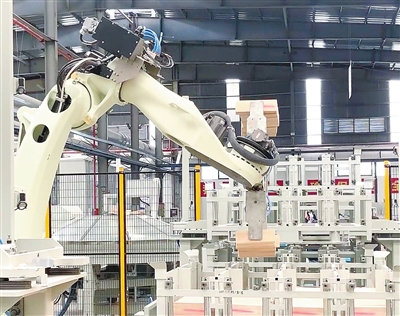

生产线上,一台台机械手敏捷地转身、轻巧地抓取,接力完成流水化作业;地面上,13辆智能AGV小车穿梭往复,向目标区域精准行进;大屏幕上,生产数据不停变化,各环节实时状态一目了然。

这不是科幻电影里的桥段,而是南康龙回共享智能备料中心的生产场景。近日,记者走进这家亚洲单体产能最大、工艺最全的橡胶木备料工厂,感受智造“黑科技”带来的工业之美。

智慧、高效、集约,这是记者对该中心的印象。这个占地3.8万平方米的工厂涵盖了齿接板、直条料和定制异形料三大工艺,各种数字技术在此交汇融合,使南康家具产业链备料环节从传统分散、人工操作模式向集中自动化处理转变。

备料流程的第一步是色选。“中心采用自动化色选、无人化下料,取代了原本需要3至5人进行的工作。”该中心工艺部秦干峰介绍,AI人工智能视觉系统可以细分15种色号,木料分档拼接后表面色差小。通过智能物流系统,AGV小车与生产线下料口对接,自动完成物料搬运。

色选之后是码垛。只见几台细胳膊长腿的蜘蛛机器人快速拾取一块块木料,轻轻放置在传送带上。一旁的码垛机器人看起来很粗壮,爪子却很灵活,抓起传送带上的木料整齐堆叠入框。两种机器人各司其职,配合得井井有条。

接下来是齿接、拼板、砂光、冷压、纵横锯……每道工序都实现了自动化精密控制。通过工厂的“中枢神经”——云MES系统,整个生产过程不仅“可视”,也可远程遥控。

在5G+AR智能调度中心的体验,让记者直呼两个字“酷炫”。戴上一副AR智能导航眼镜,眼前便出现一块屏幕,全方位展示各工线运行情况和工单进度。点击屏幕进行操作,可以实现产线数据大空间定位同步、设备巡检、设备原理展示、远程协助等。

秦干峰告诉记者,南康龙回共享智能备料中心是国内家具产业首个5G独立组网工业互联网工厂,智能化率达到95%。整条产线如同智慧“高速公路”,不仅实现了无线化生产,不会发生拥堵,还能根据产能和用户需求变化随时调整布线。

据测算,共享备料中心通过自动化产线和智能制造系统,配合规模化运作,相比市面现有的备料线,可以实现50%以上的效率提升和20%以上的成本下降。此外,中心通过共享方式有效提升了南康家具产业链的协同效率,使橡胶木流转速度提高15%,木材开料率整体提升30%。目前,已经有60多家家具企业在该中心备料。

记者了解到,在龙回共享智能备料中心发展成熟后,南康其他16个家具集聚区也将逐步建立新的共享备料中心,赋能南康家具产业“个性化定制、规模化生产、智能化服务”。